1. ලේසර් සලකුණු කිරීම

ලේසර් සලකුණු කිරීම යනු ඉහළ නිරවද්යතාවයකින් සහ නිරවද්යතාවයකින් CNC යන්ත්රෝපකරණ සංරචක ස්ථිරව සලකුණු කිරීමේ පොදු ක්රමයකි. මෙම ක්රියාවලියට ලේසර් භාවිතයෙන් කොටසෙහි මතුපිට ස්ථිර සලකුණක් කැටයම් කිරීම ඇතුළත් වේ.

ලේසර් සලකුණු කිරීමේ ක්රියාවලිය ආරම්භ වන්නේ CAD මෘදුකාංගය භාවිතයෙන් කොටසෙහි තැබිය යුතු සලකුණ සැලසුම් කිරීමෙනි. ඉන්පසු CNC යන්ත්රය මෙම සැලසුම භාවිතා කරමින් ලේසර් කදම්භය කොටසෙහි නිශ්චිත ස්ථානයට යොමු කරයි. ඉන්පසු ලේසර් කදම්භය කොටසෙහි මතුපිට රත් කරන අතර එමඟින් ස්ථිර සලකුණක් ඇති වන ප්රතික්රියාවක් ඇති කරයි.

ලේසර් සලකුණු කිරීම යනු ස්පර්ශ නොවන ක්රියාවලියකි, එනම් ලේසර් සහ කොටස අතර භෞතික සම්බන්ධතාවයක් නොමැත. මෙය හානි නොකර සියුම් හෝ බිඳෙන සුළු කොටස් සලකුණු කිරීම සඳහා සුදුසු වේ. මීට අමතරව, ලේසර් සලකුණු කිරීම ඉතා අභිරුචිකරණය කළ හැකි අතර, ලකුණ සඳහා පුළුල් පරාසයක අකුරු, ප්රමාණ සහ මෝස්තර භාවිතා කිරීමට ඉඩ සලසයි.

CNC යන්ත්රෝපකරණ කොටස්වල ලේසර් සලකුණු කිරීමේ ප්රතිලාභ අතර ඉහළ නිරවද්යතාවය සහ නිරවද්යතාවය, ස්ථිර සලකුණු කිරීම සහ සියුම් කොටස් වලට වන හානිය අවම කරන ස්පර්ශ නොවන ක්රියාවලිය ඇතුළත් වේ. අනුක්රමික අංක, ලාංඡන, තීරු කේත සහ අනෙකුත් හඳුනාගැනීමේ සලකුණු සහිත කොටස් සලකුණු කිරීම සඳහා මෝටර් රථ, අභ්යවකාශ, වෛද්ය සහ ඉලෙක්ට්රොනික කර්මාන්තවල එය බහුලව භාවිතා වේ.

සමස්තයක් වශයෙන්, ලේසර් සලකුණු කිරීම යනු CNC යන්ත්රෝපකරණ කොටස් නිරවද්යතාවයෙන්, නිරවද්යතාවයෙන් සහ ස්ථිරභාවයෙන් සලකුණු කිරීමේ ඉතා ඵලදායී හා කාර්යක්ෂම ක්රමයකි.

2. CNC කැටයම්

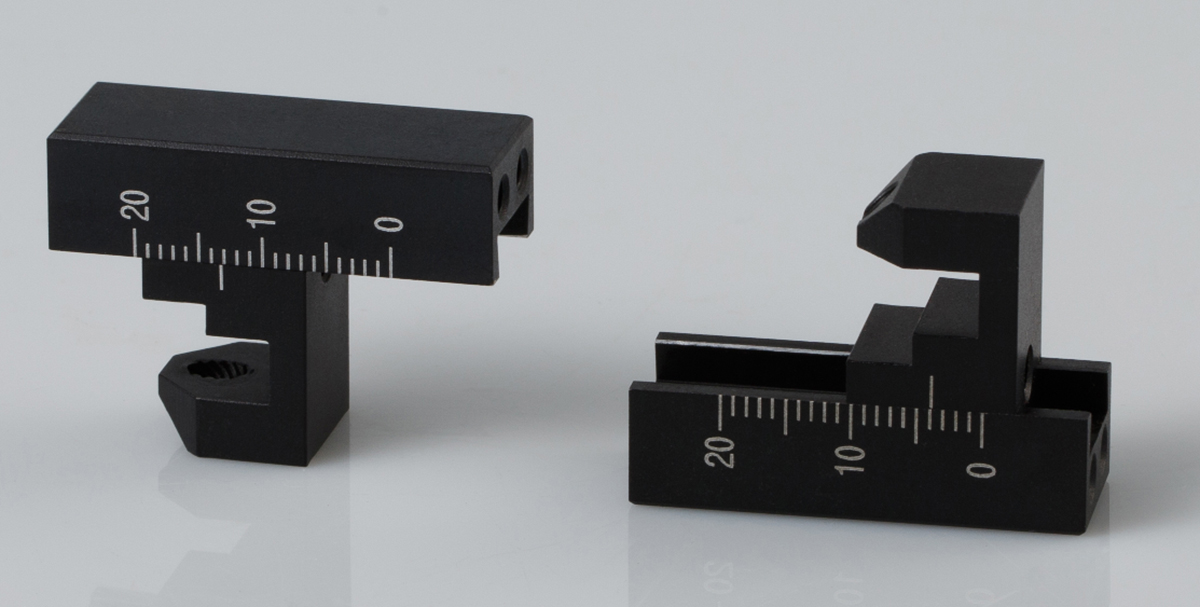

කැටයම් කිරීම යනු CNC යන්ත්ර කොටසෙහි කොටස් මතුපිට ස්ථිර, ඉහළ නිරවද්යතාවයකින් යුත් සලකුණු නිර්මාණය කිරීම සඳහා භාවිතා කරන පොදු ක්රියාවලියකි. මෙම ක්රියාවලියට මෙවලමක් භාවිතා කිරීම, සාමාන්යයෙන් භ්රමණය වන කාබයිඩ් බිට් හෝ දියමන්ති මෙවලමක් භාවිතා කිරීම, අපේක්ෂිත කැටයම් නිර්මාණය කිරීම සඳහා කොටසෙහි මතුපිටින් ද්රව්ය ඉවත් කිරීම ඇතුළත් වේ.

අකුරු, ලාංඡන, අනුක්රමික අංක සහ අලංකාර රටා ඇතුළු කොටස්වල විවිධාකාර සලකුණු නිර්මාණය කිරීමට කැටයම් භාවිතා කළ හැකිය. මෙම ක්රියාවලිය ලෝහ, ප්ලාස්ටික්, පිඟන් මැටි සහ සංයුක්ත ඇතුළු පුළුල් පරාසයක ද්රව්ය මත සිදු කළ හැකිය.

කැටයම් ක්රියාවලිය ආරම්භ වන්නේ CAD මෘදුකාංගය භාවිතයෙන් අපේක්ෂිත සලකුණ සැලසුම් කිරීමෙනි. ඉන්පසු CNC යන්ත්රය සලකුණ නිර්මාණය කිරීමට නියමිත කොටසෙහි නිශ්චිත ස්ථානයට මෙවලම යොමු කිරීම සඳහා ක්රමලේඛනය කරනු ලැබේ. ඉන්පසු මෙවලම කොටසෙහි මතුපිටට පහත් කර ඉහළ වේගයකින් කරකවා සලකුණ නිර්මාණය කිරීම සඳහා ද්රව්ය ඉවත් කරයි.

රේඛා කැටයම්, තිත් කැටයම් සහ ත්රිමාණ කැටයම් ඇතුළු විවිධ ශිල්පීය ක්රම භාවිතයෙන් කැටයම් කිරීම සිදු කළ හැකිය. රේඛා කැටයම් කිරීම යනු කොටසේ මතුපිට අඛණ්ඩ රේඛාවක් නිර්මාණය කිරීමයි, තිත් කැටයම් කිරීම යනු අපේක්ෂිත සලකුණ සෑදීම සඳහා සමීපව පරතරයකින් යුත් තිත් මාලාවක් නිර්මාණය කිරීමයි. ත්රිමාණ කැටයම් කිරීම යනු කොටසේ මතුපිට ත්රිමාණ සහනයක් නිර්මාණය කිරීම සඳහා විවිධ ගැඹුරකින් ද්රව්ය ඉවත් කිරීමට මෙවලම භාවිතා කිරීමයි.

CNC යන්ත්රෝපකරණ කොටස්වල කැටයම් කිරීමේ ප්රතිලාභ අතර ඉහළ නිරවද්යතාවය සහ නිරවද්යතාවය, ස්ථිර සලකුණු කිරීම සහ විවිධ ද්රව්ය මත පුළුල් පරාසයක සලකුණු නිර්මාණය කිරීමේ හැකියාව ඇතුළත් වේ. හඳුනාගැනීමේ සහ ලුහුබැඳීමේ අරමුණු සඳහා කොටස්වල ස්ථිර සලකුණු නිර්මාණය කිරීම සඳහා කැටයම් කිරීම මෝටර් රථ, අභ්යවකාශ, වෛද්ය සහ ඉලෙක්ට්රොනික කර්මාන්තවල බහුලව භාවිතා වේ.

සමස්තයක් වශයෙන්, කැටයම් කිරීම යනු CNC යන්ත්රෝපකරණ කොටස්වල උසස් තත්ත්වයේ සලකුණු නිර්මාණය කළ හැකි කාර්යක්ෂම හා නිරවද්ය ක්රියාවලියකි.

3. EDM සලකුණු කිරීම

EDM (විදුලි විසර්ජන යන්ත්රෝපකරණ) සලකුණු කිරීම යනු CNC යන්ත්රගත සංරචකවල ස්ථිර සලකුණු නිර්මාණය කිරීමට භාවිතා කරන ක්රියාවලියකි. මෙම ක්රියාවලියට ඉලෙක්ට්රෝඩයක් සහ සංරචකයේ මතුපිට අතර පාලිත පුලිඟු විසර්ජනයක් නිර්මාණය කිරීම සඳහා EDM යන්ත්රයක් භාවිතා කිරීම ඇතුළත් වන අතර එමඟින් ද්රව්ය ඉවත් කර අපේක්ෂිත සලකුණ නිර්මාණය වේ.

EDM සලකුණු කිරීමේ ක්රියාවලිය ඉතා නිරවද්ය වන අතර සංරචක මතුපිට ඉතා සියුම්, සවිස්තරාත්මක සලකුණු නිර්මාණය කළ හැකිය. එය වානේ, මල නොබැඳෙන වානේ සහ ඇලුමිනියම් වැනි ලෝහ මෙන්ම පිඟන් මැටි සහ මිනිරන් වැනි අනෙකුත් ද්රව්ය ඇතුළු පුළුල් පරාසයක ද්රව්ය මත භාවිතා කළ හැකිය.

EDM සලකුණු කිරීමේ ක්රියාවලිය ආරම්භ වන්නේ CAD මෘදුකාංගය භාවිතයෙන් අපේක්ෂිත සලකුණ නිර්මාණය කිරීමෙනි. ඉන්පසු EDM යන්ත්රය ඉලෙක්ට්රෝඩය සලකුණ නිර්මාණය කිරීමට නියමිත සංරචකයේ නිශ්චිත ස්ථානයට යොමු කිරීම සඳහා ක්රමලේඛනය කෙරේ. ඉන්පසු ඉලෙක්ට්රෝඩය සංරචකයේ මතුපිටට පහත් කරනු ලබන අතර, ඉලෙක්ට්රෝඩය සහ සංරචකය අතර විද්යුත් විසර්ජනයක් නිර්මාණය වන අතර, ද්රව්ය ඉවත් කර සලකුණ නිර්මාණය වේ.

CNC යන්ත්රෝපකරණ වලදී EDM සලකුණු කිරීම ප්රතිලාභ කිහිපයක් ඇත, ඉතා නිරවද්ය සහ සවිස්තරාත්මක සලකුණු නිර්මාණය කිරීමේ හැකියාව, දෘඩ හෝ යන්ත්රගත කිරීමට අපහසු ද්රව්ය සලකුණු කිරීමේ හැකියාව සහ වක්ර හෝ අක්රමවත් පෘෂ්ඨ මත සලකුණු නිර්මාණය කිරීමේ හැකියාව ඇතුළුව. අතිරේකව, ක්රියාවලියට සංරචකය සමඟ භෞතික සම්බන්ධතා ඇතුළත් නොවන අතර එමඟින් හානි වීමේ අවදානම අවම වේ.

EDM සලකුණු කිරීම අභ්යවකාශ, මෝටර් රථ සහ වෛද්ය කර්මාන්තවල හඳුනාගැනීමේ අංක, අනුක්රමික අංක සහ අනෙකුත් තොරතුරු සහිත සංරචක සලකුණු කිරීම සඳහා බහුලව භාවිතා වේ. සමස්තයක් වශයෙන්, EDM සලකුණු කිරීම CNC යන්ත්රගත සංරචකවල ස්ථිර සලකුණු නිර්මාණය කිරීම සඳහා ඵලදායී සහ නිරවද්ය ක්රමයකි.